آلودگی زیستی به آلودگی محصولات توسط باکتری ها و/یا قارچ ها و همچنین مواد سمی این میکروارگانیسم ها، مانند اندوتوکسین و مایکوتوکسین اشاره دارد. برای کاهش بار میکروبی و آلودگی به ذرات در محصولات پرخطر، عمدتا این محصولات در اتاق تمیز (cleanroom) تولید و بسته بندی می شوند. ازین رو، برای کنترل آلودگی زیستی در فرآیند تولید در اتاق تمیز سه عملکرد مورد نیاز است، که هر یک نیاز به ارزیابی ریسک دارند:

1) طراحی سیستم برای جلوگیری از آلودگی

2) نظارت بر سیستم برای تشخیص آلودگی

3) واکنش به رویدادهای آلودگی با اقدامات پیشگیرانه.

حداکثر تلاش برای پیشگیری از آلودگی باید در مرحله طراحی سیستم ها انجام شود. در این مرحله طراحی مکان های فیلتر HEPA و طراحی کلی اتاق تمیز اهمیت ویژه ای دارد. پس از طراحی، پایش میکروبی اتاق تمیز به جهت کنترل بار میکروبی انجام می گردد. استاندارد بین المللی ISO 14698 و ISO 14698 مرتبط با آزمون های میکروبی اتاق تمیز می باشد.

منبع آلودگی چیست؟

برخی از مطالعات نشان می دهند که افراد تا 70 درصد در بارمیکروبی موجود در اتاق تمیز نقش دارند. علیرغم طراحی خوب و پیروی از دستورالعملهای موجود، اتاقهای تمیز در معرض خطر چندین منبع آلودگی قرار دارند که نقش پرسنل از همه پررنگ تر است. برای به حداقل رساندن آلودگی افراد، پوشیدن لباس مخصوص ضرورت دارد. دومین منبع آلودگی اتاق تمیز آب است، که نه تنها باعث انتشار آلودگی می شود، بلکه به رشد میکروارگانیسم ها کمک می کند. همچنین آلودگی سطوح می تواند از یک مکان به مکان دیگر منتقل شود، بنابراین استفاده از ظروف و دستکش تمیز برای به حداقل رساندن انتقال آلودگی بسیار مهم است. اتاق های تمیز باید به طور مرتب تمیز و ضدعفونی شوند و انتقال اقلام به داخل و خارج از اتاق تمیز باید کنترل گردد.

برنامه پایش محیطی اتاق تمیز:

برای تعیین و کنترل بار میکروبی اتاق تمیر باید برنامه پایش محیطی (EM: environmental monitoring) طراحی شود. در این برنامه دفعات بررسی داخلی و خارجی و حد استاندارد بار میکروبی، بر اساس ریسک و داده های بدست آمده، مشخص می گردد.

در کنترل میکروبی خارجی که توسط شرکت ما و یا سایر شرکت های دارای گواهینامه پایش اتاق تمیز انجام می شود، طرح نمونه برداری بر حسب نوع کلاس کاری اتاق تمیز و مساحت آن انجام می شود. به طور کلی انواع پایش در سه حیطه اصلی قرار دارند:

- پایش میکروبی هوا: به دو روش استفاده از نمونه برداری هوا (Air sampler) و یا پلیت گذاری انجام می شود. در این آزمون ها، میزان بار میکروبی هوا که بر سطح اتاق تمیز می نشیند بررسی می گردد.

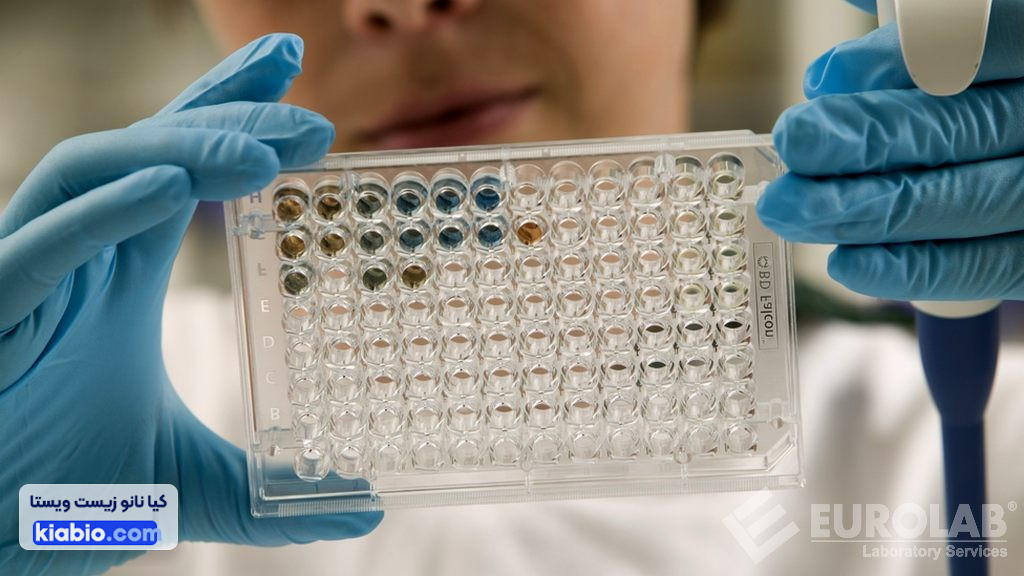

- پایش سطوح: به روش های مختلفی از جمله سواپ کشی و تماس سطح پلیت (contact plate) انجام می گردد. نمونه برداری اصولا از سطوح کاری انجام می گردد.

- پایش دست پرسنل: از آن جایی که پرسنل موظف به پوشیدن دستکش در اتاق تمیز هستند، پایش 5 انگشت هر دو دست انجام می گردد. این نوع پایش صرفا برای اتاق تمیز کلاس A و B الزامی است.

| کلاس اتاق تمیز بر حسب انواع سیستم ها | آزمون ها میکروبی مورد نیاز | دفعات پایش احتمالی | |||

| ISO/TC Class | US Class | WHO/EEC GMP | حداقل | حداکثر | |

| ISO class 5 | Class 100 | Grade A | پایش میکروبی هوا پایش میکروبی سطوح پایش میکروبی پرسنل | در هر شیفت | هر 3 ماه یکبار |

| Grade B | پایش میکروبی هوا پایش میکروبی سطوح پایش میکروبی پرسنل | روزانه | هر 3 ماه یکبار | ||

| ISO class 7 | Class 10,000 | Grade C | پایش میکروبی هوا پایش میکروبی سطوح | هفتگی | هر 6 ماه یکبار |

| ISO class 8 | Class 100,000 | Grade D | پایش میکروبی هوا پایش میکروبی سطوح | ماهانه | هر 6 ماه یکبار |

مطالب مرتبط با آزمون پایش میکروبی اتاق تمیز

آزمون کانت میکروبی (bioburden)

آزمون آنتی باکتریال Mic.Mbc

آزمون صحه گذاری اتاق تمیز (Clean Room)

اتاق تمیز چیست؟

آزمون آنتی باکتریال Disc diffusion